シリコン基板加工工程と洗浄装置

洗浄目的

-

前工程での洗浄:工程で生じる汚染物の除去が主たる目的となる。

-

後工程での洗浄:パーティクル除去及びメタル除去が主たる目的となる。

代表的な洗浄手法はRCA洗浄と呼ばれる洗浄方法である。

RCA洗浄の目的

半導体製造に於いて歩留まりを100%までに高めるのが最大の目標となる。歩留まりに大きくかかわってくるのが、パーティクルとメタル汚染です。パーティクルは配線の切断、ショートの原因になる。メタルはノイズの大きな要因になる。これらの要因が歩留まりに顕著現れる。

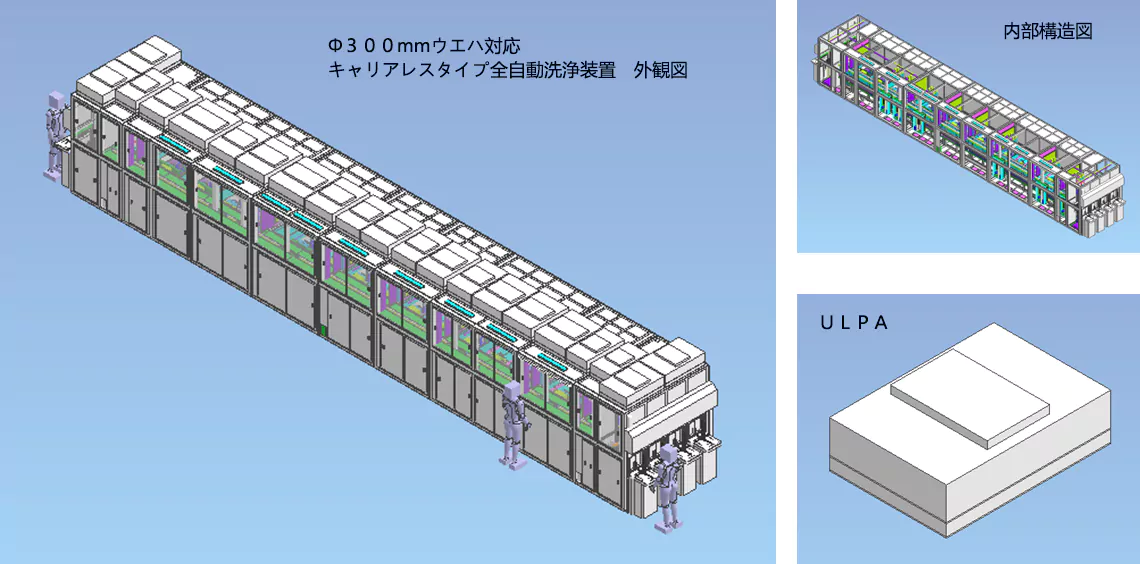

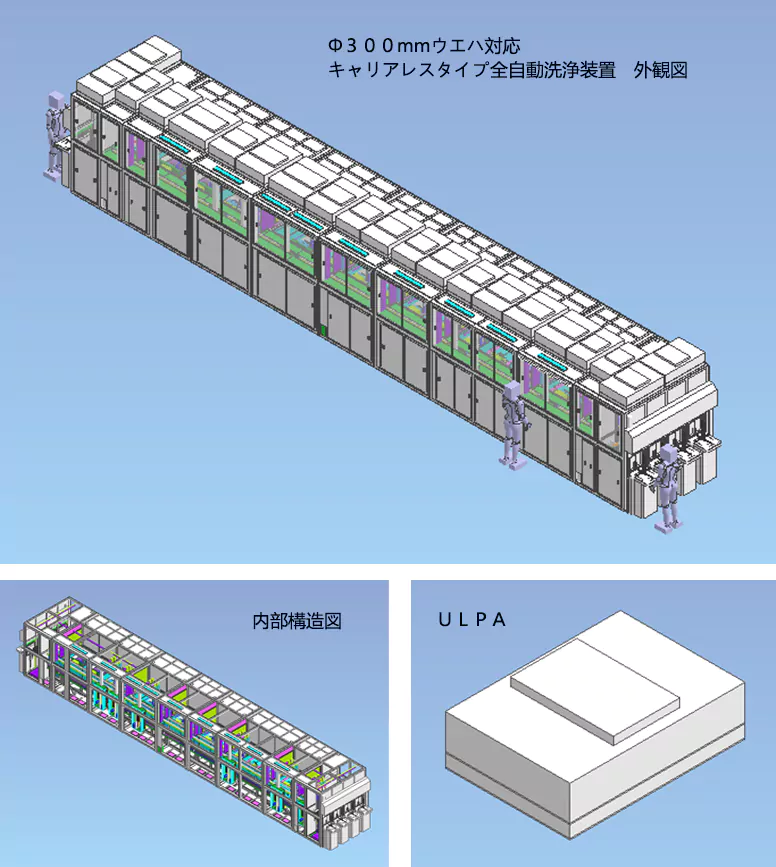

バッチ式 全自動ウェーハ洗浄機 全体図

RCA洗浄とは

- APM(SC-1)洗浄:パーティクル除去を目的とした洗浄手法。NH4OH + H2O2 + DIW

- APM(SC-2)洗浄:メタル除去を目的とした洗浄手法。HCl + H2O2 + DIW

- DHF洗浄:パーティクル除去 / メタル除去を目的とした洗浄手法。HF + DIW

- SPM洗浄:有機物除去を目的とした洗浄手法。H2SO4 + H2O2

シリコン基板製造工程

(赤字製品ラインナップ)

| 工程 | 内容 |

|---|---|

| 単結晶 | CZ法、MCZ法、FZ法 |

| 結晶外周研削方位測定 | 外周研削 結晶方位が解る様にオリフラ又ノッチ加工実施 |

| スライス |

ダイヤモンドブレード:小径ウェーハ ワイターソー:Ø8、Ø12 遊離砥粒、油性砥粒、水性砥粒 固定砥粒:ワイヤーに砥粒を固着(ソーマークが出やすい) |

| スライス後洗浄 |

砥粒除去。アルカリ + 界面を主にした洗浄 Ø12の場合デマウンターにより実施:ウェーハ洗浄&剥離 |

| べべリング | ウェーハ端面の加工及び研磨を実施。 |

| ラップ | 両面ラップ機:ウェーハを平坦にする。 |

| ラップ後洗浄機 | ラッピング砥粒除去:アルカリ+界面を主にした洗浄 |

| エッチング |

ラップ加工時に生じる加工歪を除去する。 酸エッチング(拡散律速):HF, HNO3, CH3COOH混酸液 アルカリエッチ(反応律速):KOH又、NaOHのコンク液 |

| グライディング | Ø12ウェーハの場合ラッピングの変わりにグライディングにて平坦度を上げる手法。 両頭研削と、片面研削とがある。 |

| アルカリエッチング | グライディングにて生じる加工歪の除去 |

| 熱処理前洗浄 | RCA洗浄が基本となるがユーザーのライン構成により異なる |

| 熱処理 |

ゲッタリング BSD:ウェーハ裏面に加工による歪層を形成しゲッタリング作用をさせる。 熱処理:熱処理によりウェーハ内部に歪層を形成する。種々の方法がある。 |

| 熱処理後洗浄 | RCA洗浄が基本となるがユーザーのライン構成により異なる |

| ポリッシング(研磨) |

鏡面研磨:ウェーハ表面の凹凸を極限まで無くす。 両面研磨:Ø12は両面研磨 片面研磨:Ø8までは片面研磨が主 |

| 研磨後洗浄 | ポリシング後洗浄:RCA洗浄が基本DHF, SC-1, SC-2, O3水 |

| パーティクル検査 | KLA (Tencor) SP3 |

| Final洗浄 | RCA洗浄が基本DHF, SC-1, SC-2, O3水 |